典型表现:滑块移动时出现顿挫感,电机负载电流异常升高。

诊断流程:

表面污染检测:使用强光手电观察导轨表面,若发现金属碎屑、切削液残留或油泥堆积,需立即清洁。某汽车零部件加工企业案例显示,清洁后运动阻力降低42%。

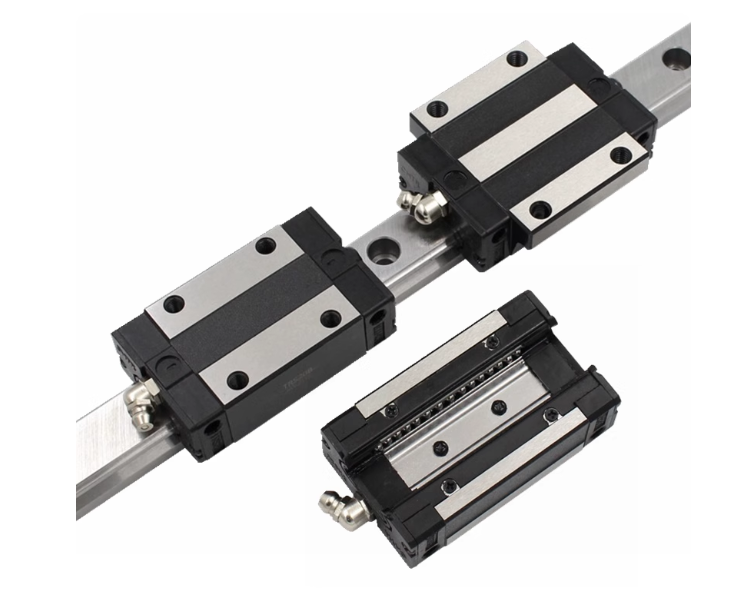

滑块状态验证:拆解滑块检查滚珠是否磨损或保持架断裂。某3C设备厂商统计,滑块故障占卡滞案例的37%。

润滑系统检查:通过红外测温仪检测滑块温度,若超过80℃则需排查润滑问题。高速工况建议采用ISO VG32合成油,重载场景需添加含MoS₂固体润滑膜。

典型表现:运行中产生周期性金属敲击声或高频啸叫。

诊断要点:

滚道损伤识别:使用激光干涉仪检测导轨直线度,若偏差超过0.02mm/m,需检查滚道面是否出现拉伤或压痕。某半导体设备厂商通过滚道修复,使异响消除率达89%。

预压值校验:通过压力传感器检测滑块预紧力,预压衰退会导致定位误差扩大。某电子制造企业通过重新调整预压,使设备OEE提升18%。

振动频谱分析:使用加速度传感器采集1-20kHz频段信号,特征频率异常可精准定位滚珠循环系统故障。

典型表现:重复定位误差超差,加工件尺寸一致性下降。

解决方案:

温度补偿控制:在导轨旁安装PT100温度传感器,实时修正热变形误差。实验数据显示,20℃温差会导致0.02mm/m的直线度偏差。

基础刚性评估:检查设备地基沉降情况,某模具企业通过加固地基使定位精度恢复至0.003mm。

安装规范校验:使用磁性表座检测导轨安装面平面度,需控制在≤0.02mm/1000mm范围内。某航空零部件厂商通过严格安装管控,使导轨故障率下降63%。

润滑周期管理:每500小时补充润滑脂,注脂量控制在空腔体积的30%-50%。

防护等级提升:加装IP54级迷宫式防尘结构,可降低76%的异物侵入风险。

智能诊断技术应用:通过物联网传感器实时采集振动、温度、负载等12项参数,结合AI算法实现故障预测。某3C设备制造商应用该系统后,非计划停机时间减少81%。

结语

直线导轨的故障诊断需建立"现象-数据-机理"的三维分析模型。企业应构建包含润滑管理、振动监测、温度控制的预防性维护体系,同时培养具备机械、材料、电子复合知识的维护团队。据统计,系统化维护可使导轨使用寿命延长3-5倍,显著提升设备综合效率(OEE)。在工业4.0时代,掌握这些诊断技巧将成为提升竞争力的关键。