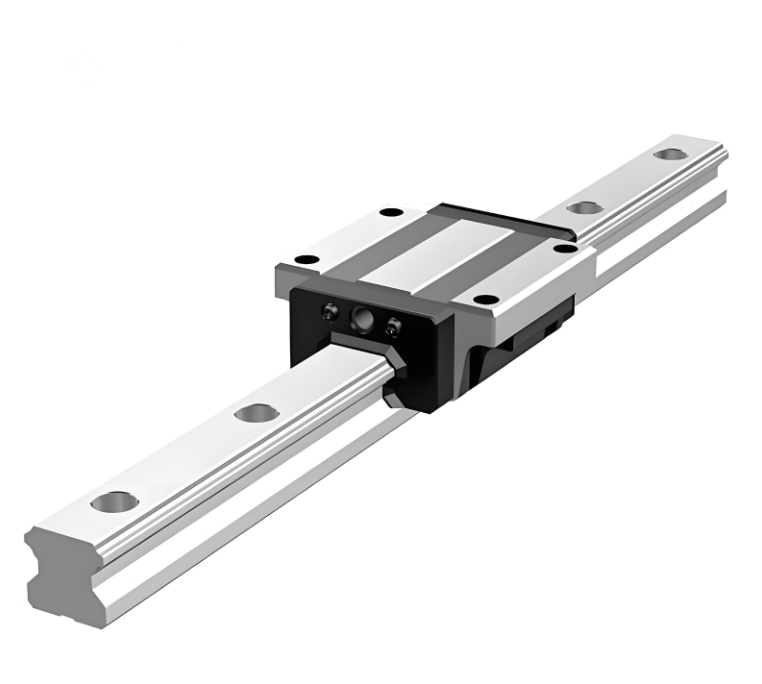

直线导轨作为机械系统的核心元件,广泛应用于工业设备、机床、数控机床、机器人等领域。其品质优劣直接决定机械系统的运行精度与使用寿命,因此建立科学的检测方法、精准判断导轨品质,成为保障设备性能的关键环节。

以下从七大核心维度,详细说明直线导轨品质的检测思路与标准:

以下从七大核心维度,详细说明直线导轨品质的检测思路与标准:

一、表面质量检测:直观判断基础品质

优质直线导轨的表面应满足 “无缺陷、高规整” 的要求:首先观察导轨表面是否光滑平整,需无毛刺、划痕、裂纹、凹陷等明显缺陷;其次检查表面粗糙度是否符合设计规范(如 Ra 值需达到预设标准);同时关注表面光泽度 —— 高质量导轨表面应呈现均匀一致的光泽,无局部暗淡、色差或颜色异常(如局部氧化发黑、斑点等),这些细节可直观反映导轨的基础加工工艺水平。

二、倒角处理检查:评估工艺规范性

正规厂家生产的直线导轨,通常会对边缘进行规整的倒角处理(如 45° 或圆弧倒角)。检测时需观察导轨边缘是否光滑无棱角,倒角尺寸是否均匀一致:一方面,规整倒角能提升导轨外观完整性;更重要的是,可避免使用过程中因尖锐边缘产生应力集中,防止导轨因局部应力过大出现裂纹,同时降低安装或维护时人员划伤的风险,这也是判断导轨生产工艺是否规范的重要依据。

三、尺寸精度检测:验证关键参数合规性

借助三坐标测量机、高精度游标卡尺、千分尺等精密测量仪器,对导轨的核心尺寸进行逐一核验:包括导轨的整体长度、横截面宽度、高度、导轨滑块厚度、安装孔间距等关键参数,确保所有尺寸均符合设计图纸要求(如尺寸偏差需控制在 ±0.01mm 或更小范围,具体依精度等级而定)。尺寸精度是导轨适配设备、保证安装精度的基础,若核心尺寸偏差超标,会直接导致导轨与设备无法精准装配,或影响后续运动精度。

四、直线度检测:保障运动轨迹精准性

直线度是决定导轨引导精度的核心指标,常用检测方法有两种:

激光干涉仪法:利用激光干涉原理,将激光束投射至导轨滑块的反射装置上,通过接收反射光的干涉信号,计算导轨运动轨迹与理想直线的偏差值。该方法具有非接触、高精度(测量精度可达微米甚至纳米级)的优势,能精准捕捉导轨全长范围内的直线度误差;

直线度仪法:将直线度仪的测量头贴合导轨表面,沿导轨全长匀速移动,通过仪器实时记录测量头的位移变化,生成直线度误差曲线,直观反映导轨表面的平直程度,适用于中高精度导轨的批量检测。

五、平行度检测:确保多导轨协同精度

若设备需多根导轨协同工作(如双导轨支撑滑块运动),平行度检测至关重要,常用方法包括:

双频激光干涉仪法:发射两束不同频率的激光,分别投射至两根导轨的测量反射镜上,通过对比两束激光的干涉信号,计算两根导轨运动轨迹的相对位移差,进而评估平行度误差;

激光准直仪法:以激光准直仪发射的激光束作为基准直线,在两根导轨的滑块上分别安装接收靶,通过测量接收靶上的光斑位置偏差,判断两根导轨是否平行,该方法操作简便,适用于现场快速检测。

六、滑动平稳性检测:评估运动过程稳定性

滑动平稳性直接影响导轨运行时的噪音、振动及能耗,检测方法主要有:

速度传感器法:在导轨滑块上安装高精度速度传感器,控制滑块沿导轨匀速运动,实时采集速度数据。若速度曲线无明显波动(如无突升、突降或周期性波动),说明导轨滑动平稳;若出现速度波动,可能是导轨表面磨损、滑块内部滚珠 / 滚柱卡滞等问题导致;

力传感器法:在驱动端安装力传感器,测量带动滑块运动所需的驱动力变化。优质导轨的驱动力应保持稳定(无明显峰值或波动),若驱动力突然增大或频繁波动,表明导轨存在摩擦不均匀、卡顿等问题,滑动平稳性不达标。

七、重复定位精度检测:验证多次运动一致性

重复定位精度体现导轨在多次往复运动后,回归同一位置的精准程度,常用检测方法为:

电子千分表法:将电子千分表固定在设备机架上,使测量头与导轨滑块贴合,控制滑块在预设行程内多次往复运动(如 10 次),记录每次运动后千分表的读数,计算最终位置与初始位置的最大偏差值,偏差越小说明重复定位精度越高;

光栅尺法:在导轨旁安装高精度光栅尺,通过光栅尺实时记录滑块的位置坐标,同样进行多次往复运动测试,对比每次运动至同一预设位置的坐标差值,差值的最大值即为重复定位误差,该方法测量精度更高,适用于高精度导轨检测。

通过上述七大维度的综合检测,可全面评估直线导轨的品质是否达标。优质导轨需在表面质量、工艺细节、尺寸精度、运动性能等方面均满足要求,才能为自动化设备提供稳定的支撑与精准的引导,最终延长设备使用寿命、提升整体运行精度与效率。