随着工业自动化与智能化技术的持续演进,数控机床作为现代制造业的核心装备,其性能提升与精度优化始终是行业发展的核心方向。在数控机床的构成中,滚珠丝杠作为关键传动元件,对机床运行精度、作业效率及智能控制系统的综合表现,均发挥着不可替代的作用。

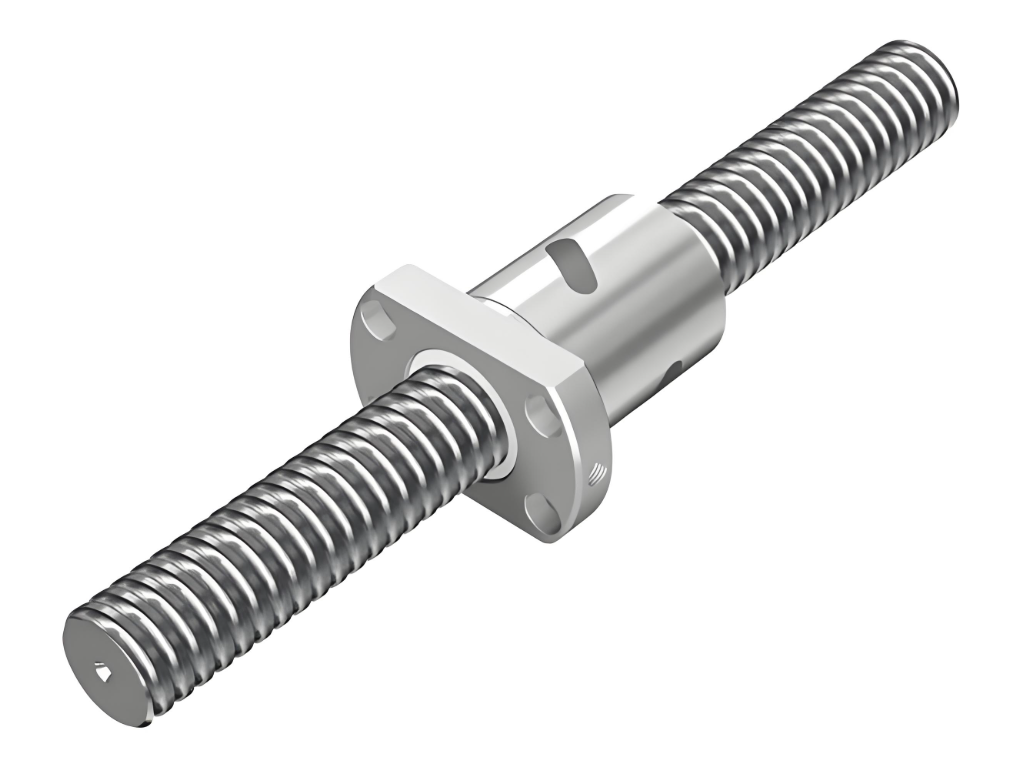

滚珠丝杠的核心功能,是借助滚动体(滚珠)在螺纹副内的滚动运动,实现轴类部件的高效旋转与精确定位。相较于传统滑动丝杠,滚珠丝杠具备摩擦阻力小、传动效率高、精度稳定性强等显著优势。将其应用于数控机床,不仅直接提升了机床的传动效率,更强化了智能控制系统对精度的把控能力;而智能控制系统则通过实时监测、动态调整机床运行状态,进一步优化了加工过程中的精度与速度协同效果。

首先,滚珠丝杠的高精度与低摩擦特性,为数控机床提供了更精准的定位能力与更平稳的运动控制基础。数控机床智能控制系统通常以伺服电机驱动滚珠丝杠,而滚珠丝杠的传动精度,直接决定了机床位置控制的精准度。采用高精度滚珠丝杠后,智能控制系统能够更精确地校正机床运动轨迹,最大限度降低误差,进而显著提升加工精度。

其次,滚珠丝杠的高效传动优势,助力数控机床智能控制系统在更短时间内完成加工任务,大幅提升生产效率。智能控制系统通过优化程序路径、动态调整进给速度、实时控制切削负载,再结合滚珠丝杠的高效传动特性,可使机床在保持高精度加工的同时,实现快速作业。这种 “高精度 + 高效率” 的协同模式,让数控机床在大规模批量生产中具备了突出优势。

此外,滚珠丝杠的高刚性特点,也为智能控制系统优化提供了更多可能性。其较强的刚性能够有效减少因负载波动引发的形变,智能控制系统可通过实时监测丝杠运行状态,依托反馈控制算法及时调整伺服系统输出,避免因负载变化导致的误差累积,进一步保障加工稳定性。

智能控制系统的核心价值在于通过数据采集与处理,实现对数控机床运行状态的实时监控 —— 而滚珠丝杠的性能,直接影响着智能控制系统的响应速度与调控准确度。例如,滚珠丝杠的润滑状况、温度变化、磨损程度等参数,都会改变其运动特性。这些参数可通过传感器与数据采集系统实时捕捉,并反馈至智能控制系统;控制系统则通过动态调整控制参数,确保机床始终处于最佳工作状态,从根源上规避因机械部件问题引发的加工误差。

值得关注的是,随着滚珠丝杠技术的持续优化与智能控制技术的迭代升级,未来数控机床的智能化水平将进一步提升。届时,智能控制系统不仅能依据实时数据调整加工过程,还可借助人工智能与大数据分析,提前预测设备磨损趋势,自动优化维护周期,有效延长机床使用寿命。

总体而言,滚珠丝杠在数控机床中的应用,不仅是对机械传动精度与效率的提升,更关键的是为智能控制系统优化搭建了坚实的机械基础。通过与智能控制系统的深度协同,滚珠丝杠不仅能助力机床提升加工精度与生产效率,还能推动机床实现智能化自我调整与主动维护,加速数控机床向更高水平自动化、智能化方向发展。这一协同模式不仅是机械制造领域的技术革新,更为现代工业生产拓展了更多创新空间。